Blog

Mayıs 5, 2025Silikon Kalıplama Nedir?

Silikon kalıplama, çeşitli endüstrilerde kullanılan bir üretim yöntemidir ve genellikle prototip üretimi veya düşük hacimli üretim için tercih edilir. Bu yöntem, silikon kauçuk malzemelerin kullanılmasıyla, karmaşık geometrilere sahip parçaların üretimini mümkün kılar.

Silikon kalıplama endüstrisi, 2022 yılında küresel olarak 1.5 milyar dolar değerindeydi

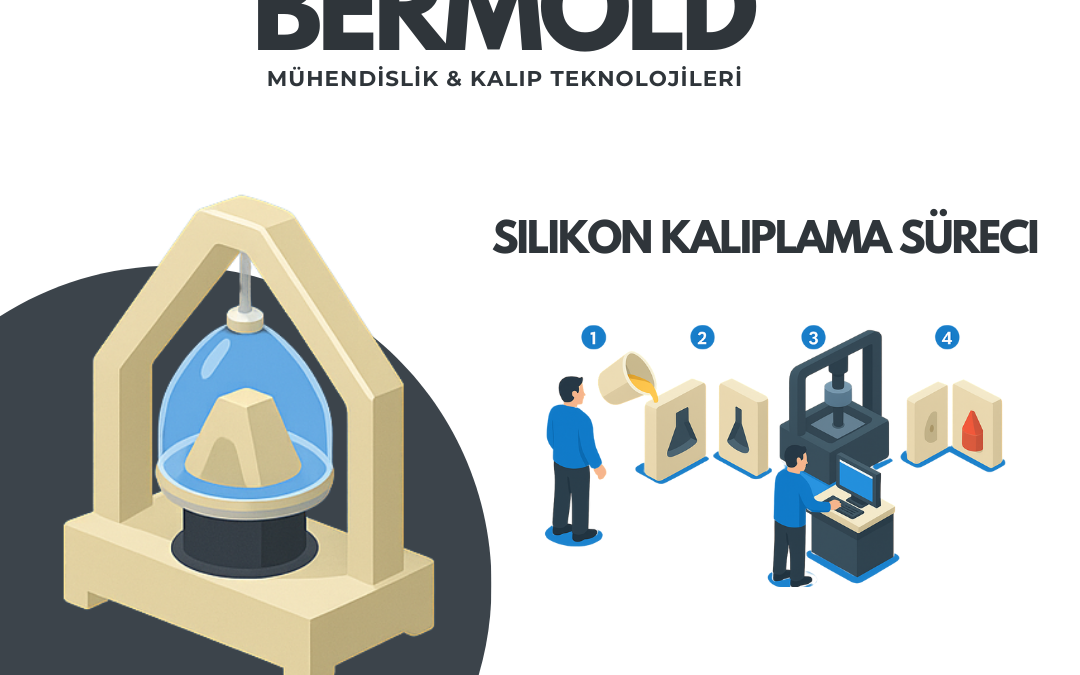

Silikon kalıplama, genellikle iki ana aşamadan oluşur: kalıp yapımı ve döküm. İlk aşamada, istenen parçanın bir modeli veya prototipi hazırlanır. Bu model, genellikle 3D baskı veya CNC işleme gibi yöntemlerle üretilir. Daha sonra, bu modelin etrafına silikon dökülerek bir kalıp oluşturulur.

Kalıp yapıldıktan sonra, döküm aşamasına geçilir. Bu aşamada, seçilen malzeme (genellikle poliüretan reçine) silikon kalıba dökülür ve sertleşmesi için beklenir. Sertleşme süresi, kullanılan malzemenin türüne ve kalıbın boyutuna bağlı olarak değişebilir.

Silikon kalıplama, yüksek detay seviyesine sahip parçaların üretimini sağlar. Silikonun esnekliği, karmaşık detayların ve ince duvarların kolayca kopyalanmasına olanak tanır. Ayrıca, silikon kalıplar, birçok döküm işlemi için tekrar tekrar kullanılabilir, bu da maliyet etkinliğini artırır.

Bu yöntem, hızlı prototipleme, düşük maliyetli üretim ve tasarım doğrulama gibi avantajlar sunar. Özellikle, tasarım değişikliklerinin hızlı bir şekilde uygulanabilmesi, ürün geliştirme süreçlerini hızlandırır ve maliyetleri düşürür.

Silikon Kalıplamanın Temel Prensipleri

Silikon kalıplama, sıvı silikon kauçuğun (LSR) bir kalıba enjekte edilmesiyle gerçekleştirilen bir üretim sürecidir. Bu süreç, genellikle karmaşık geometrilere sahip parçaların üretiminde kullanılır ve yüksek hassasiyet gerektiren uygulamalar için idealdir.

Silikon kalıplama süreci, iki ana bileşenden oluşur: A ve B bileşenleri. Bu bileşenler, bir karıştırma ünitesinde belirli oranlarda birleştirilir ve ardından kalıba enjekte edilir. Karışım kalıpta kürlenerek katılaşır ve istenilen şekli alır.

Silikon kalıplamanın temel prensiplerinden biri, yüksek sıcaklıklarda kürlenme yeteneğidir. Bu, silikonun hızlı bir şekilde katılaşmasını ve kalıptan kolayca çıkarılmasını sağlar. Ayrıca, silikonun düşük viskozitesi, karmaşık kalıp detaylarının kolayca doldurulmasına olanak tanır.

Silikon kalıplama, yüksek sıcaklıklara ve kimyasal maddelere karşı dayanıklı ürünler üretmek için idealdir. Bu özellik, silikon kalıplamanın medikal cihazlar, otomotiv parçaları ve tüketici elektroniği gibi çeşitli endüstrilerde kullanılmasını sağlar.

Silikon kalıplama süreci, otomatikleştirilebilir ve yüksek üretim hızlarına ulaşabilir. Bu, büyük ölçekli üretimlerde maliyet etkinliği sağlar. Ayrıca, silikon kalıplama işlemi, minimum malzeme israfı ile çevre dostu bir üretim yöntemidir.

Silikon Kalıplamanın Tarihçesi

Silikon kalıplama, modern üretim süreçlerinde önemli bir yer tutan bir tekniktir. Ancak, bu teknolojinin kökenleri, daha eski kalıplama yöntemlerine dayanır. Tarihsel olarak, kalıplama teknikleri, metal, seramik ve diğer malzemelerin şekillendirilmesi için kullanılmıştır. Silikonun kalıplama malzemesi olarak kullanılması ise daha yenidir ve 20. yüzyılın ortalarına kadar uzanır.

Silikonun kimyasal yapısı ve özellikleri, onu kalıplama için ideal bir malzeme haline getirmiştir. 1940’lı ve 1950’li yıllarda, silikonun esnekliği, ısıya dayanıklılığı ve kimyasal kararlılığı keşfedildikçe, bu malzemenin kalıplama süreçlerinde kullanımı yaygınlaşmaya başladı. Bu dönemde, silikon kalıplama, özellikle prototip üretimi ve düşük hacimli üretim için tercih edilen bir yöntem haline geldi.

Silikon kalıplamanın yaygınlaşmasında, otomotiv, havacılık, tıp ve elektronik gibi endüstrilerin artan talepleri etkili oldu. 1960’lı ve 1970’li yıllarda, silikon kalıplama, bu sektörlerdeki hızlı gelişmelerle birlikte daha da önem kazandı. Özellikle tıbbi cihazlar ve elektronik bileşenlerin üretiminde silikonun sağladığı hassasiyet ve tekrarlanabilirlik, bu yöntemin popülaritesini artırdı.

Günümüzde silikon kalıplama, gelişmiş teknolojilerle desteklenerek daha da gelişmiştir. Bilgisayar destekli tasarım (CAD) ve bilgisayar destekli üretim (CAM) gibi teknolojilerin entegrasyonu, silikon kalıplama süreçlerinin daha hızlı, daha hassas ve daha ekonomik olmasını sağlamıştır. Bu gelişmeler, silikon kalıplamanın tarihsel evriminde önemli bir dönüm noktası olarak kabul edilir.

Silikon Kalıplama Süreçleri

Silikon kalıplama, genellikle prototip üretimi ve küçük ölçekli üretim süreçlerinde kullanılan bir yöntemdir. Bu süreç, bir ana modelin silikon kalıba dökülmesiyle başlar. Ana model, genellikle 3D baskı veya CNC işleme gibi yöntemlerle üretilir ve kalıbın iç yapısını belirler.

Ana model hazırlandıktan sonra, silikon kalıp oluşturma aşamasına geçilir. Bu aşamada, ana modelin etrafı sıvı silikon ile kaplanır. Silikon, modelin tüm detaylarını alacak şekilde dikkatlice dökülür ve ardından kürlenmeye bırakılır. Kürlenme süreci, silikonun sertleşmesini ve kalıbın şeklini almasını sağlar.

Kalıp oluşturulduktan sonra, silikon kalıbın içine döküm malzemesi yerleştirilir. Bu malzeme, genellikle poliüretan veya epoksi gibi reçinelerden oluşur. Döküm malzemesi, kalıbın içindeki boşlukları doldurur ve istenen parçanın şeklini alır. Bu süreç, vakum altında gerçekleştirilebilir, böylece hava kabarcıklarının oluşması engellenir.

Döküm malzemesi kalıpta sertleştikten sonra, kalıp dikkatlice açılır ve nihai parça çıkarılır. Silikon kalıplar, esnek yapıları sayesinde kolayca açılabilir ve parçanın zarar görmeden çıkmasına olanak tanır. Bu, silikon kalıplamanın en büyük avantajlarından biridir.

Silikon kalıplama, düşük maliyetli ve hızlı bir prototip üretim yöntemi olarak bilinir. Ayrıca, silikon kalıplar, detaylı ve karmaşık geometrilere sahip parçaların üretilmesine olanak tanır. Bu nedenle, tasarım doğrulama ve ürün geliştirme süreçlerinde sıkça tercih edilir.

Silikon Kalıplamada Kullanılan Malzemeler

Silikon kalıplamada kullanılan ana malzeme, adından da anlaşılacağı üzere, silikondur. Silikon, esnekliği, dayanıklılığı ve ısıya karşı direnci ile bilinen bir polimerdir. Bu özellikleri sayesinde, silikon kalıplar, karmaşık şekillerin ve detayların kolayca kopyalanmasına olanak tanır.

Silikonun yanı sıra, kalıplama işlemi sırasında genellikle kalıp ayırıcı maddeler de kullanılır. Bu maddeler, kalıpların kolayca ayrılmasını sağlar ve kalıplama sürecinde oluşabilecek yapışmaları önler. Kalıp ayırıcılar, genellikle silikon bazlı veya teflon bazlı olabilir.

Silikon kalıplama işleminde kullanılan bir diğer önemli malzeme ise sertleştiricilerdir. Sertleştiriciler, silikonun kürlenme sürecini hızlandırarak kalıbın daha kısa sürede kullanılabilir hale gelmesini sağlar. Bu malzemeler, silikonun türüne ve kalıplama sürecinin gereksinimlerine bağlı olarak seçilir.

Kalıplama işlemi sırasında, bazen dolgu maddeleri de kullanılabilir. Dolgu maddeleri, silikonun mekanik özelliklerini iyileştirmek veya maliyeti düşürmek amacıyla eklenebilir. Bu maddeler, silikonun viskozitesini ve sertliğini ayarlamak için de kullanılabilir.

Son olarak, bazı uygulamalarda renklendiriciler de silikon kalıplama sürecine dahil edilebilir. Renklendiriciler, kalıptan çıkan ürünlerin estetik görünümünü iyileştirmek veya belirli bir renk elde etmek amacıyla kullanılır. Bu, özellikle dekoratif veya tüketiciye yönelik ürünlerde önemlidir.

Silikon Kalıplamanın Adım Adım İşleyişi

Silikon kalıplama, genellikle prototip üretimi ve düşük hacimli üretim için kullanılan bir yöntemdir. Bu süreç, silikon kalıplar kullanılarak karmaşık şekillerin ve detayların oluşturulmasını sağlar. İşlem, genellikle bir ana modelin oluşturulmasıyla başlar. Bu model, kalıbın temelini oluşturur ve genellikle 3D baskı veya CNC işleme gibi yöntemlerle üretilir.

Ana model hazırlandıktan sonra, bu model bir kalıp kutusuna yerleştirilir. Kalıp kutusu, silikonun döküleceği bir çerçeve görevi görür. Modelin etrafına bir ayırıcı madde uygulanarak, silikonun modele yapışması önlenir. Bu, kalıbın daha sonra kolayca çıkarılabilmesini sağlar.

Silikon, genellikle iki bileşenli bir karışımdır ve bu bileşenler karıştırılarak kalıp kutusuna dökülür. Silikonun modelin tüm detaylarını alabilmesi için dikkatlice dökülmesi ve hava kabarcıklarının oluşmaması sağlanır. Bu aşamada vakum odaları kullanılarak hava kabarcıkları minimize edilebilir.

Silikon döküldükten sonra, kalıbın tamamen kürlenmesi için belirli bir süre beklenir. Kürlenme süresi, kullanılan silikon türüne ve ortam koşullarına bağlı olarak değişebilir. Kürlenme tamamlandığında, silikon kalıp kutusundan dikkatlice çıkarılır ve ana model kalıptan ayrılır.

Son aşamada, silikon kalıp kullanılarak istenilen malzeme dökülür. Bu malzeme genellikle reçine veya poliüretan gibi döküm malzemeleridir. Malzeme kalıba döküldükten sonra, kalıbın içinde sertleşmesi için beklenir. Sertleşme tamamlandığında, nihai ürün kalıptan çıkarılır ve gerekli son işlemler yapılır.

Silikon Kalıplama ve Geleneksel Kalıplama Yöntemleri Karşılaştırması

Silikon kalıplama, özellikle prototip üretimi ve düşük hacimli üretim süreçlerinde tercih edilen bir yöntemdir. Bu yöntemde, genellikle bir ana model kullanılarak silikon kalıp oluşturulur. Silikon kalıpların esnekliği, karmaşık geometrilere sahip parçaların kolayca üretilmesine olanak tanır. Geleneksel kalıplama yöntemleri ise genellikle metal veya sert plastik kalıplar kullanır ve bu kalıpların üretimi daha uzun zaman alabilir.

Silikon kalıplama, düşük maliyetli ve hızlı bir üretim süreci sunar. Kalıpların üretimi için gereken süre ve maliyet, geleneksel yöntemlere göre oldukça düşüktür. Bu, özellikle hızlı prototipleme süreçlerinde önemli bir avantaj sağlar. Geleneksel kalıplama yöntemleri ise daha dayanıklı ve uzun ömürlü kalıplar sunar, ancak bu kalıpların üretimi daha pahalı ve zaman alıcı olabilir.

Silikon kalıpların esnek yapısı, detaylı ve karmaşık tasarımların kolayca kalıplanmasına olanak tanır. Bu, özellikle detaylı yüzey dokularının ve ince duvar kalınlıklarının gerektiği projelerde büyük bir avantajdır. Geleneksel kalıplama yöntemleri ise genellikle daha sert ve dayanıklı malzemeler kullanır, bu da bazı karmaşık tasarımların üretilmesini zorlaştırabilir.

Silikon kalıplama, düşük hacimli üretim için idealdir ve genellikle birkaç yüz parçaya kadar verimli bir şekilde kullanılabilir. Geleneksel kalıplama yöntemleri ise yüksek hacimli üretimlerde daha ekonomiktir, çünkü kalıp maliyeti daha fazla parça üretildiğinde birim başına düşen maliyet azalır.

Silikon kalıplama, genellikle daha az ekipman gerektirir ve daha az enerji tüketir, bu da çevresel etkileri azaltabilir. Geleneksel kalıplama yöntemleri ise daha fazla enerji ve ekipman gerektirebilir, bu da çevresel sürdürülebilirlik açısından daha az avantajlı olabilir.

Silikon Kalıplamanın Sağladığı Avantajlar

Silikon kalıplama, yüksek esneklik ve dayanıklılık sunan bir üretim yöntemidir. Bu özellikleri sayesinde, karmaşık geometrilere sahip parçaların üretiminde büyük avantaj sağlar. Silikon kalıplar, detayların net bir şekilde ortaya çıkmasını mümkün kılar ve bu da özellikle prototip üretiminde önemlidir.

Bu yöntem, düşük maliyetli üretim imkanı sunar. Silikon kalıpların üretimi, diğer kalıplama yöntemlerine kıyasla daha ekonomiktir ve bu da küçük ölçekli üretimlerde maliyetleri düşürür. Ayrıca, silikon kalıpların tekrar kullanılabilir olması, uzun vadede tasarruf sağlar.

Silikon kalıplama, hızlı üretim döngüleri sunar. Kalıpların hazırlanması ve parçaların dökülmesi süreci oldukça hızlıdır, bu da ürün geliştirme sürecinde zaman tasarrufu sağlar. Özellikle hızlı prototipleme için ideal bir yöntemdir.

Silikonun doğal yapısı, yüksek sıcaklıklara ve kimyasal etkilere karşı dirençlidir. Bu özellik, silikon kalıpların çeşitli endüstriyel uygulamalarda kullanılmasına olanak tanır. Yüksek sıcaklık dayanımı, silikon kalıpların farklı malzemelerle çalışabilmesini sağlar.

Silikon kalıplama, çevre dostu bir üretim seçeneği sunar. Silikon, biyolojik olarak inert bir malzemedir ve geri dönüştürülebilir. Bu, çevresel etkileri azaltırken sürdürülebilir üretim süreçlerine katkı sağlar. Ayrıca, silikon kalıpların uzun ömürlü olması, atık miktarını da azaltır.

Silikon Kalıplamada Dikkat Edilmesi Gerekenler

Silikon kalıplama sürecinde dikkat edilmesi gereken ilk nokta, kullanılacak silikon malzemenin kalitesidir. Kaliteli bir silikon, daha dayanıklı ve hassas kalıpların elde edilmesini sağlar. Bu nedenle, silikon seçimi yaparken malzemenin viskozitesi, sertliği ve ısıya dayanıklılığı gibi özellikler göz önünde bulundurulmalıdır.

Kalıplama işlemi sırasında sıcaklık ve nem kontrolü büyük önem taşır. Silikonun doğru şekilde kürlenmesi için uygun çevresel koşulların sağlanması gerekir. Aksi takdirde, kalıpların yüzey kalitesi ve dayanıklılığı olumsuz etkilenebilir.

Kalıp tasarımı, silikon kalıplama sürecinin başarısını doğrudan etkiler. Karmaşık veya detaylı parçalar için uygun kalıp tasarımı yapılmalıdır. Kalıbın tasarımı, silikonun kalıba düzgün bir şekilde akmasını ve tüm detayları doldurmasını sağlamalıdır.

Silikon kalıplama sırasında hava kabarcıklarının oluşmasını önlemek için dikkatli bir karıştırma ve döküm işlemi gerçekleştirilmelidir. Hava kabarcıkları, kalıbın yüzeyinde kusurlar oluşmasına neden olabilir ve bu da nihai ürünün kalitesini düşürebilir.

Kalıplama işlemi sonrasında silikon kalıpların uygun şekilde saklanması ve bakımı önemlidir. Kalıpların uzun ömürlü olması için temiz ve kuru bir ortamda muhafaza edilmesi, ayrıca düzenli olarak kontrol edilmesi gereklidir.

Silikon Kalıplamanın Endüstriyel Uygulamaları

Silikon kalıplama, endüstride geniş bir uygulama yelpazesine sahiptir. Özellikle prototip üretimi ve düşük hacimli üretim süreçlerinde yaygın olarak kullanılır. Tasarımcılar ve mühendisler, silikon kalıplama sayesinde hızlı ve maliyet etkin bir şekilde prototipler üretebilirler. Bu, ürün geliştirme sürecini hızlandırır ve tasarım doğrulama aşamalarında büyük avantaj sağlar.

Otomotiv endüstrisi, silikon kalıplamanın önemli bir kullanıcı alanıdır. Araç içi bileşenler, contalar, yalıtım parçaları ve diğer elastomerik parçalar silikon kalıplama ile üretilir. Silikonun esnekliği ve dayanıklılığı, bu parçaların uzun ömürlü olmasını sağlar ve araç performansını artırır.

Tıp sektörü, silikon kalıplamanın bir diğer önemli uygulama alanıdır. Medikal cihazlar, protezler ve implantlar gibi hassas ve biyouyumlu ürünler silikon kalıplama ile üretilir. Silikonun sterilize edilebilir ve biyouyumlu özellikleri, tıbbi uygulamalarda güvenli kullanım sağlar.

Elektronik endüstrisi de silikon kalıplamanın avantajlarından yararlanır. Elektronik bileşenlerin koruyucu kaplamaları, silikon kalıplama ile üretilir. Bu, bileşenlerin nem, toz ve diğer çevresel faktörlere karşı korunmasını sağlar. Ayrıca, silikonun yalıtkan özellikleri, elektriksel güvenliği artırır.

Tüketici ürünleri sektöründe, silikon kalıplama, mutfak gereçleri, oyuncaklar ve kişisel bakım ürünleri gibi çeşitli ürünlerin üretiminde kullanılır. Silikonun ısıya dayanıklı ve esnek yapısı, bu ürünlerin güvenli ve kullanışlı olmasını sağlar. Ayrıca, silikonun toksik olmaması, tüketici güvenliğini artırır.

Silikon Kalıplamanın Geleceği

Silikon kalıplama, üretim süreçlerinde esneklik ve hassasiyet sunması nedeniyle giderek daha fazla ilgi görmektedir. Gelecekte, bu teknolojinin daha da yaygınlaşması beklenmektedir. Özellikle, prototip üretiminde ve düşük hacimli üretimlerde silikon kalıplamanın kullanımı artacaktır. Bu, tasarımcıların ve mühendislerin hızlı bir şekilde fikirlerini test etmelerine olanak tanır.

Teknolojideki ilerlemeler, silikon kalıplama süreçlerini daha verimli hale getirmektedir. Otomasyon ve dijitalleşme, kalıplama süreçlerinde hata payını azaltırken, üretim hızını artırmaktadır. Bu gelişmeler, maliyetleri düşürerek silikon kalıplamanın daha geniş bir kitleye ulaşmasını sağlayacaktır.

Çevresel sürdürülebilirlik, silikon kalıplamanın geleceğinde önemli bir rol oynayacaktır. Geri dönüştürülebilir ve çevre dostu malzemelerin kullanımı, bu teknolojinin daha çevreci hale gelmesine katkıda bulunacaktır. Bu da, silikon kalıplamanın çevresel etkilerini azaltarak daha sürdürülebilir bir üretim yöntemi olarak benimsenmesine yol açabilir.

Silikon kalıplamanın geleceği, yeni malzeme bilimindeki gelişmelerle de şekillenecektir. Daha dayanıklı, esnek ve özel özelliklere sahip silikon malzemelerin geliştirilmesi, bu teknolojinin uygulama alanlarını genişletecektir. Bu, özellikle medikal, otomotiv ve elektronik gibi endüstrilerde yenilikçi çözümler sunabilir.

Son olarak, silikon kalıplamanın geleceği, küresel üretim trendleriyle de yakından ilişkilidir. Özellikle kişiselleştirilmiş ürünlere olan talebin artması, silikon kalıplamanın daha fazla tercih edilmesine neden olabilir. Bu, tüketici beklentilerini karşılamak için özelleştirilmiş ve hızlı üretim çözümleri sunan silikon kalıplama teknolojilerinin önemini artıracaktır.

Silikon Kalıplama ile 3D Baskının Etkileşimi

Silikon kalıplama ve 3D baskı, modern üretim süreçlerinde sıkça bir arada kullanılan iki teknolojidir. 3D baskı, hızlı prototipleme ve düşük hacimli üretim için idealdir. Bu teknoloji, karmaşık geometrilere sahip parçaların hızlı bir şekilde üretilmesini sağlar. Ancak, büyük ölçekli üretim için maliyet etkinliği açısından sınırlamalar taşır.

Silikon kalıplama, 3D baskı ile üretilen bir prototipin kalıp olarak kullanılmasıyla başlar. 3D baskı ile oluşturulan bu prototip, silikon kalıplama sürecinde ana model olarak işlev görür. Silikon kalıplama, bu ana modelin etrafına silikon dökülerek kalıp oluşturulması sürecidir. Kalıp hazırlandıktan sonra, istenen malzeme kalıba dökülerek son ürün elde edilir.

Bu iki teknolojinin etkileşimi, özellikle düşük hacimli üretimlerde ve prototip geliştirme süreçlerinde büyük avantajlar sunar. 3D baskı ile hızlı bir şekilde prototip oluşturulabilir ve bu prototip silikon kalıplama için kullanılabilir. Bu sayede, tasarımın hızlı bir şekilde test edilmesi ve gerektiğinde kolayca revize edilmesi mümkün olur.

Silikon kalıplama ile 3D baskının birleşimi, maliyet etkinliği ve zaman tasarrufu sağlar. 3D baskı ile oluşturulan prototiplerin silikon kalıplama ile çoğaltılması, büyük ölçekli üretim için gereken kalıpların maliyetini ve üretim süresini önemli ölçüde azaltır. Ayrıca, silikon kalıplama, 3D baskı ile elde edilemeyen malzeme özelliklerine sahip parçaların üretilmesine olanak tanır.

Sonuç olarak, silikon kalıplama ve 3D baskı teknolojilerinin etkileşimi, üretim süreçlerinde esneklik ve verimlilik sağlar. Bu iki teknolojinin birlikte kullanılması, tasarım ve üretim süreçlerini hızlandırırken, maliyetleri düşürür ve ürün kalitesini artırır. Özellikle hızlı prototipleme ve düşük hacimli üretim ihtiyaçları için ideal bir çözüm sunar.

Silikon Kalıplama ve Çevresel Etkileri

Silikon kalıplama, genellikle prototip üretimi ve düşük hacimli üretim süreçlerinde kullanılan bir yöntemdir. Bu süreçte, silikon kauçuk malzemeleri kullanılarak kalıplar oluşturulur ve bu kalıplar, çeşitli malzemelerin dökümünde kullanılır. Silikon kalıplama, esnekliği ve detayları iyi bir şekilde kopyalayabilmesi nedeniyle tercih edilir.

Çevresel etkiler açısından silikon kalıplama, diğer üretim yöntemlerine kıyasla bazı avantajlar sunar. Silikon, biyolojik olarak parçalanamasa da, uzun ömürlü ve dayanıklı bir malzemedir. Bu, ürünlerin daha uzun süre kullanılabilmesi ve daha az atık üretilmesi anlamına gelir. Ayrıca, silikon kalıplama sürecinde kullanılan malzemeler genellikle daha az enerji tüketir.

Silikon kalıplama işlemi sırasında ortaya çıkan atıklar, genellikle geri dönüştürülebilir niteliktedir. Silikon malzemeler, uygun geri dönüşüm süreçleri ile yeniden kullanılabilir veya başka ürünlerin üretiminde değerlendirilebilir. Bu, çevresel etkilerin azaltılmasına katkıda bulunur.

Bununla birlikte, silikon kalıplama sürecinde kullanılan kimyasalların çevreye zarar verme potansiyeli bulunmaktadır. Bu nedenle, üretim süreçlerinde kullanılan malzemelerin ve kimyasalların dikkatli bir şekilde yönetilmesi önemlidir. Çevre dostu alternatiflerin tercih edilmesi, çevresel etkilerin minimize edilmesine yardımcı olabilir.

Sonuç olarak, silikon kalıplama, çevresel etkileri açısından diğer üretim yöntemlerine göre daha sürdürülebilir bir seçenek olabilir. Ancak, bu süreçte kullanılan malzemelerin ve kimyasalların dikkatli bir şekilde yönetilmesi ve geri dönüşüm olanaklarının değerlendirilmesi, çevresel sürdürülebilirliği artırmak için kritik öneme sahiptir.

Silikon Kalıplamanın Maliyet Etkinliği

Silikon kalıplama, özellikle düşük ve orta hacimli üretim süreçlerinde maliyet etkin bir çözüm sunar. Bu yöntem, kalıp üretim maliyetlerinin nispeten düşük olması nedeniyle, başlangıç yatırımlarını minimize eder. Bu da, özellikle prototip üretimi ve küçük ölçekli projelerde önemli bir avantaj sağlar.

Silikon kalıplama, hızlı üretim döngüleri sunarak zaman tasarrufu sağlar. Kalıpların hazırlanması ve üretim sürecinin hızlı olması, ürünlerin pazara daha çabuk sunulmasını mümkün kılar. Bu da, özellikle rekabetçi pazarlarda maliyet etkinliği artırır.

Silikon kalıplama, malzeme israfını minimize eder. Silikon kalıplar, detaylı ve karmaşık geometrilere sahip parçaların üretiminde yüksek hassasiyet sunar. Bu, hatalı üretim oranını düşürerek, malzeme maliyetlerini azaltır.

Silikon kalıpların dayanıklılığı, uzun süreli kullanım imkanı sunar. Bir kalıp ile birçok parça üretilebilir, bu da kalıp başına düşen maliyeti azaltır. Bu özellik, uzun vadede maliyet etkinliğini artırır.

Silikon kalıplama, çok çeşitli malzemelerle uyumlu çalışabilir. Bu esneklik, farklı ürün gereksinimlerine uygun çözümler sunarak, maliyetlerin kontrol altında tutulmasına yardımcı olur.

Silikon Kalıplama İçin En İyi Uygulamalar

Silikon kalıplama sürecinde en iyi sonuçları elde etmek için doğru silikon malzemesinin seçilmesi kritik öneme sahiptir. Kullanılacak silikonun sertlik, esneklik ve ısı direnci gibi özellikleri, üretilecek parçanın gereksinimlerine uygun olmalıdır.

Kalıp tasarımı, silikon kalıplama sürecinin başarısını belirleyen önemli bir faktördür. Kalıbın, üretilecek parçanın karmaşıklığına uygun şekilde tasarlanması ve hava kabarcıklarının oluşumunu en aza indirecek şekilde optimize edilmesi gerekir.Kalıp tasarımı, silikon kalıplama sürecinin başarısını belirleyen önemli bir faktördür. Kalıbın, üretilecek parçanın karmaşıklığına uygun şekilde tasarlanması ve hava kabarcıklarının oluşumunu en aza indirecek şekilde optimize edilmesi gerekir.Silikon kalıplama işlemi sırasında hava kabarcıklarının oluşumunu önlemek için vakum odası kullanılması önerilir. Bu, silikonun kalıp içine düzgün bir şekilde yayılmasını ve nihai ürünün yüzey kalitesinin artmasını sağlar.

Silikon kalıplama sürecinde sıcaklık ve kürleme sürelerinin dikkatlice kontrol edilmesi gereklidir. Uygun sıcaklık ve süreler, silikonun istenilen özellikleri kazanmasını sağlar ve kalıplama hatalarını en aza indirir.

Kalıp ayırıcı maddelerin kullanımı, silikon kalıplama sürecinde kalıbın ömrünü uzatır ve parçaların kalıptan kolayca çıkarılmasını sağlar. Ancak, bu maddelerin doğru miktarda ve uygun şekilde uygulanması önemlidir.

Silikon kalıplama sürecinde kalite kontrol adımlarının atlanmaması, üretim sürecinin verimliliğini artırır. Üretilen parçaların düzenli olarak kontrol edilmesi, olası hataların erken aşamada tespit edilmesine ve düzeltilmesine olanak tanır.